వనస్పతి ఉత్పత్తి ప్రక్రియ

వనస్పతి ఉత్పత్తి ప్రక్రియ

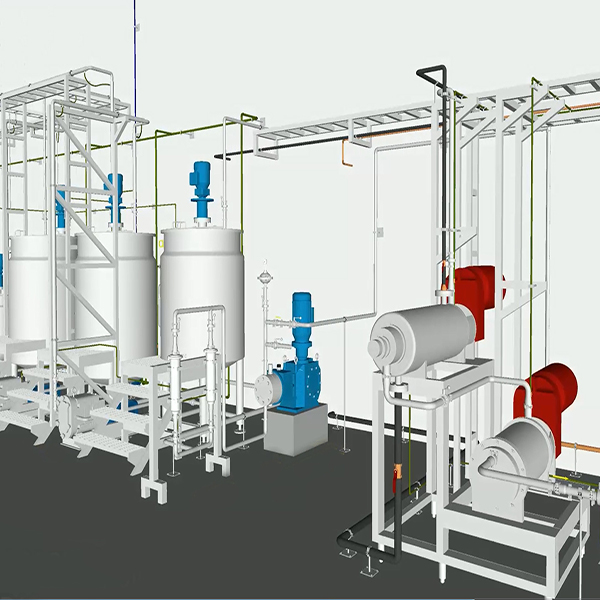

వనస్పతి ఉత్పత్తి రెండు భాగాలను కలిగి ఉంటుంది: ముడి పదార్థాల తయారీ మరియు శీతలీకరణ మరియు ప్లాస్టిసైజింగ్. ప్రధాన పరికరాలలో తయారీ ట్యాంకులు, HP పంప్, ఓటేటర్ (స్క్రాప్డ్ ఉపరితల ఉష్ణ వినిమాయకం), పిన్ రోటర్ మెషిన్, రిఫ్రిజిరేషన్ యూనిట్, వనస్పతి నింపే యంత్రం మరియు మొదలైనవి ఉన్నాయి.

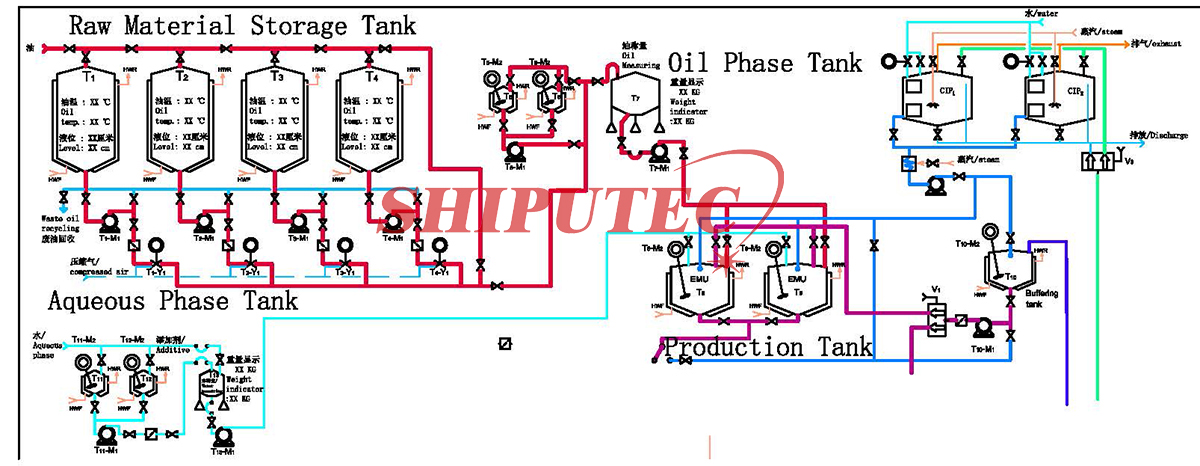

మునుపటి ప్రక్రియ అనేది చమురు దశ మరియు నీటి దశ, కొలత మరియు చమురు దశ మరియు నీటి దశ యొక్క మిశ్రమం యొక్క ఎమల్సిఫికేషన్ మిశ్రమం, తద్వారా తరువాతి ప్రక్రియ కోసం మెటీరియల్ ఫీడింగ్ను సిద్ధం చేయడం. చివరి ప్రక్రియ నిరంతర శీతలీకరణ ప్లాస్టిసైజింగ్ మరియు ఉత్పత్తి ప్యాకేజింగ్.

వనస్పతి యొక్క ముడి పదార్థాల తయారీ ప్రక్రియ మూర్తి 1లో చూపబడింది:

- 1.పులియబెట్టిన పాలు

పాలను జోడించడానికి కొన్ని వనస్పతి ఫార్ములా, మరియు లాక్టిక్ యాసిడ్ బాక్టీరియా కిణ్వ ప్రక్రియ తర్వాత పాలు సహజ క్రీమ్ యొక్క సారూప్య రుచిని ఉత్పత్తి చేస్తాయి, కాబట్టి కర్మాగారం పులియబెట్టిన పాలు మరియు నీటితో కలిపి ఉంటుంది.

- 2.నీరు కలపడం

పులియబెట్టిన పాలు, ఉప్పు, ప్రిజర్వేటివ్లు మొదలైన వనస్పతి ఫార్ములాలోని నీరు మరియు నీటిలో కరిగే సంకలనాలు నీటి దశ మిక్సింగ్ మరియు మీటరింగ్ ట్యాంక్కు సూచించిన నిష్పత్తిలో కలపడం మరియు కలపడం ద్వారా నీటి దశకు జోడించబడతాయి. భాగాలు ఏకరీతి ద్రావణంలో కరిగిపోతాయి.

- 3.ఆయిల్ ఫేజ్ మిక్సింగ్

వివిధ స్పెసిఫికేషన్ల ముడి చమురు మొదట సూచించిన నిష్పత్తి ప్రకారం ఆయిల్ మిక్సింగ్ ట్యాంక్లో కలుపుతారు, ఆపై చమురులో కరిగే సంకలనాలు, ఎమల్సిఫైయర్, యాంటీఆక్సిడెంట్, ఆయిల్-కరిగే పిగ్మెంట్, ఆయిల్-కరిగే సెల్యులోజ్ మొదలైనవి. నిష్పత్తి ప్రకారం చమురు దశ, మీటరింగ్ ట్యాంక్తో కలిపి, ఏకరీతి చమురు దశను ఏర్పరచడానికి కదిలిస్తుంది.

- 4.ఎమల్షన్

వనస్పతి యొక్క ఎమల్సిఫికేషన్ ప్రయోజనం ఏమిటంటే, సజల దశను చమురు దశలో సమానంగా మరియు స్థిరంగా చెదరగొట్టడం, మరియు సజల దశ యొక్క వ్యాప్తి స్థాయి ఉత్పత్తి యొక్క నాణ్యతపై గొప్ప ప్రభావాన్ని చూపుతుంది. వనస్పతి రుచి నీటి దశ కణాల పరిమాణానికి దగ్గరి సంబంధం కలిగి ఉన్నందున, సూక్ష్మజీవుల వ్యాప్తి నీటి దశలో జరుగుతుంది, సాధారణ బ్యాక్టీరియా పరిమాణం 1-5 మైక్రాన్లు, కాబట్టి నీటి బిందువులు 10-20 మైక్రాన్లు లేదా చిన్న పరిధి బ్యాక్టీరియా వ్యాప్తిని పరిమితం చేస్తుంది, కాబట్టి నీటి దశ వ్యాప్తి చాలా బాగా ఉంటుంది, నీటి దశ కణాలు చాలా చిన్నవిగా ఉండటం వల్ల వనస్పతి రుచిని కోల్పోతుంది; చెదరగొట్టడం సరిపోదు, నీటి దశ కణం చాలా పెద్దది, వనస్పతి అవినీతి రూపాంతరం చేస్తుంది. వనస్పతిలో సజల దశ వ్యాప్తి స్థాయి మరియు ఉత్పత్తి యొక్క స్వభావం మధ్య సంబంధం సుమారుగా క్రింది విధంగా ఉంటుంది:

| 水滴直径 నీటి డ్రాప్ పరిమాణం (微米 మైక్రోమీటర్) | 人造奶油性质 (వనస్పతి రుచి) |

| 1 కంటే తక్కువ (సుమారు 80-85% నీటి దశలో) | భారీ మరియు తక్కువ రుచి |

| 30-40 (నీటి దశలో 1% కంటే తక్కువ) | మంచి రుచి, సులభంగా పులిసిపోతుంది |

| 1-5 (సుమారు 95% నీటి దశలో) | మంచి రుచి, కుళ్ళిపోవడం సులభం కాదు |

| 5-10 (సుమారు 4% నీటి దశలో) | |

| 10-20 (సుమారు 1% నీటి దశలో) |

ఎమల్సిఫికేషన్ ఆపరేషన్ నిర్దిష్ట స్థాయి వ్యాప్తి అవసరాలను చేరుకోవాలని చూడవచ్చు.

నీటి దశ మరియు చమురు దశలను విడిగా మరియు మునుపటి దశతో సమానంగా కలపడం యొక్క ఉద్దేశ్యం ఏమిటంటే, చమురు మరియు నీటిని రెండు దశలుగా ఎమల్సిఫికేషన్ మరియు మిక్సింగ్ తర్వాత మొత్తం ఎమల్షన్ యొక్క ఏకరీతి అనుగుణ్యతను నిర్ధారించడం. ఎమల్సిఫికేషన్ మిక్సింగ్ అంటే, ఆపరేషన్ సమస్య 50-60 డిగ్రీలు, నీటి దశ కొలిచిన చమురు దశకు జోడించబడుతుంది, మెకానికల్ గందరగోళంలో లేదా పంప్ సైకిల్ గందరగోళంలో, చమురు దశలో పూర్తిగా చెదరగొట్టబడిన నీటి దశ, రబ్బరు పాలు ఏర్పడుతుంది. కానీ రబ్బరు పాలు ద్రవ ఈ రకమైన ప్లేగ్రౌండ్ చమురు మరియు నీటి విభజన దృగ్విషయం ఉండవచ్చు గందరగోళాన్ని ఆపడానికి, చాలా అస్థిరంగా ఉంటుంది.

మిశ్రమ ఎమల్షన్ పంపిణీ చేయబడిన తర్వాత, ఉత్పత్తి ప్యాక్ చేయబడే వరకు శీతలీకరణ మరియు ప్లాస్టిసైజింగ్ ప్రక్రియ నిర్వహించబడుతుంది.

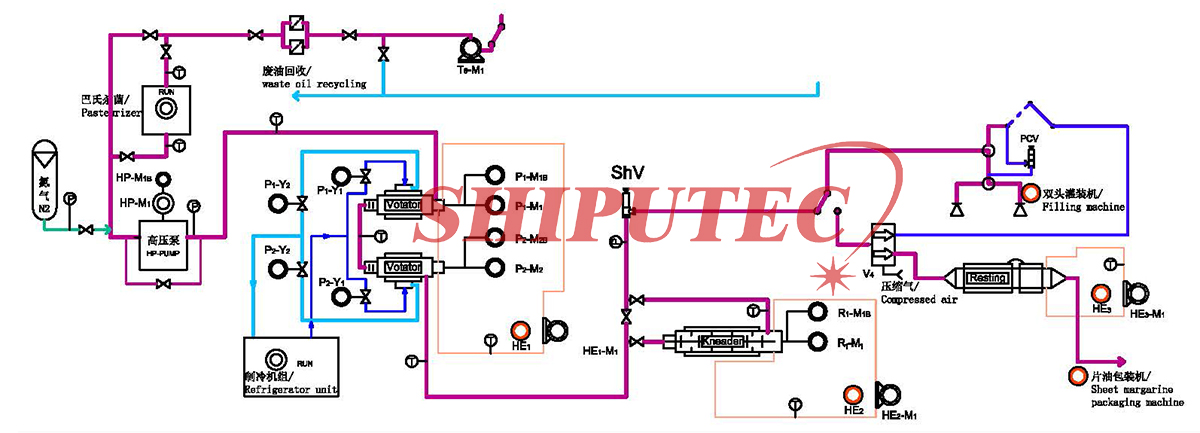

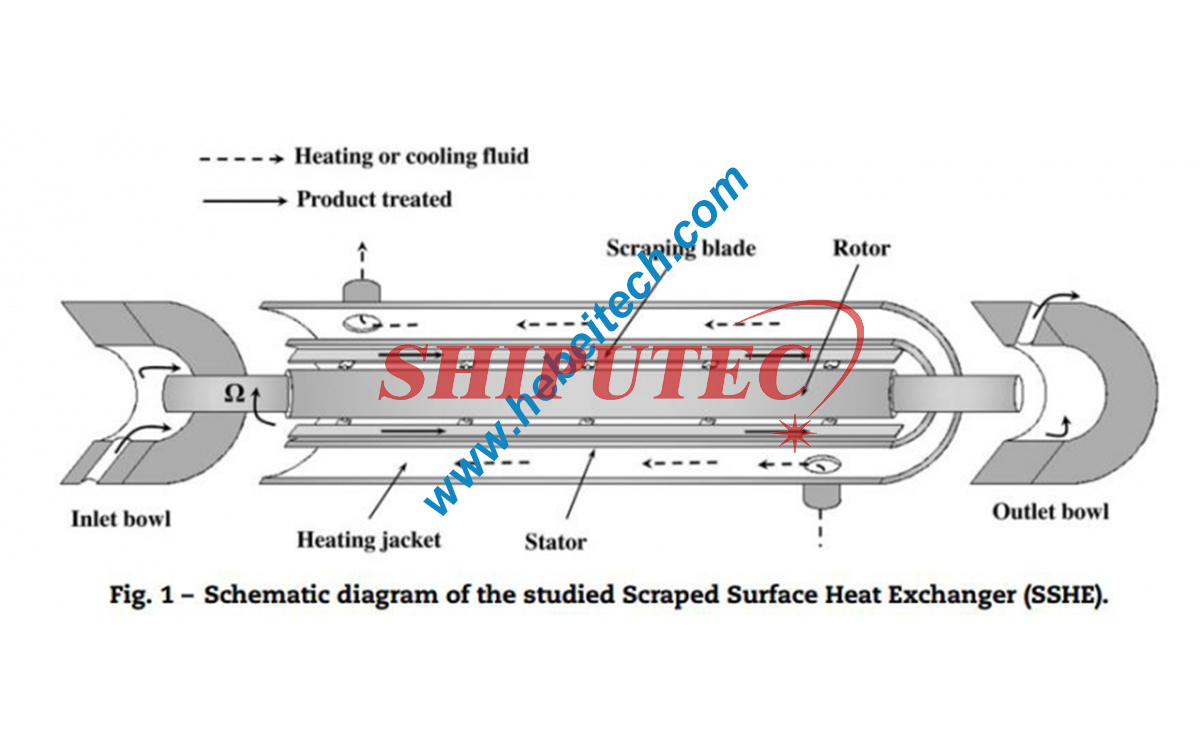

అనువైన వనస్పతి ఉత్పత్తిని ఉత్పత్తి చేయడానికి ఎమల్షన్ను చల్లబరచాలి మరియు ప్లాస్టిసైజ్ చేయాలి. ప్రస్తుతం, ఇది ప్రధానంగా క్లోజ్డ్ కంటిన్యూన్చ్ ప్లాస్టిసైజింగ్ పరికరాన్ని స్వీకరిస్తుంది, వీటిలో ఓటేటర్ లేదా స్క్రాప్డ్ సర్ఫేస్ హీట్ ఎక్స్ఛేంజర్ (యూనిట్ A), పిన్ రోటర్ మెషిన్ లేదా నూడింగ్ మెషిన్ (యూనిట్ సి) మరియు రెస్టింగ్ ట్యూబ్ (యూనిట్ బి) ఉన్నాయి. సాంకేతిక ప్రక్రియ మూర్తి 2లో చూపబడింది:

ఈ పరికరాల సమితి క్రింది లక్షణాలను కలిగి ఉంది:

1. అధిక పీడన గాలి చొరబడని నిరంతర ఆపరేషన్

ప్రీమిక్స్డ్ ఎమల్షన్ ఓటేటర్ కోసం అధిక పీడన పంపు ద్వారా చల్లార్చు సిలిండర్లోకి అందించబడుతుంది. అధిక పీడనం యూనిట్ అంతటా ప్రతిఘటనను అధిగమించగలదు, అధిక పీడన ఆపరేషన్తో పాటు ఉత్పత్తిని సన్నగా మరియు మృదువైనదిగా చేస్తుంది. క్లోజ్డ్ ఆపరేషన్ ఎమల్షన్తో కలిపిన నీటిని చల్లార్చడం మరియు ఘనీభవించడం వల్ల గాలి మరియు గాలిని నిరోధించవచ్చు, ఉత్పత్తి ఆరోగ్య అవసరాలను నిర్ధారించడం, శీతలీకరణ నష్టాన్ని తగ్గించడం.

2. చల్లార్చడం మరియు ఎమల్సిఫికేషన్

ఎమల్షన్ను వేగంగా చల్లబరచడానికి ఓటేటర్లోని అమ్మోనియా లేదా ఫ్రీయాన్తో చల్లబడుతుంది, తద్వారా చిన్న స్ఫటికాకార కణాల ఉత్పత్తి, సాధారణంగా 1-5 మైక్రాన్లు, తద్వారా రుచి సున్నితమైనది. అదనంగా, ఓటేటర్లో తిరిగే షాఫ్ట్లోని స్క్రాపర్ సిలిండర్ లోపలి గోడతో దగ్గరి అనుసంధానించబడి ఉంది, కాబట్టి ఆపరేషన్లో ఉన్న స్క్రాపర్ లోపలి గోడకు కట్టుబడి ఉన్న స్ఫటికీకరణను నిరంతరం స్క్రాప్ చేయడమే కాకుండా, ఎమల్షన్ను చెదరగొట్టేలా చేస్తుంది. టోన్ యొక్క ఎమల్సిఫికేషన్ అవసరాలు.

3. పిసికి కలుపుట మరియు తగ్గించడం (పిన్ రోటర్ మెషిన్)

ఓటేటర్ ద్వారా చల్లబడిన ఎమల్షన్ స్ఫటికీకరణను ఉత్పత్తి చేయడం ప్రారంభించినప్పటికీ, అది ఇంకా కొంత కాలం పాటు పెరగాలి. ఎమల్షన్ విశ్రాంతి సమయంలో స్ఫటికీకరణకు అనుమతించబడితే, ఘన లిపిడ్ స్ఫటికాల నెట్వర్క్ ఏర్పడుతుంది. ఫలితంగా చల్లబడిన ఎమల్షన్ ప్లాస్టిసిటీ లేకుండా చాలా గట్టి ద్రవ్యరాశిని ఏర్పరుస్తుంది. అందువల్ల, నిర్దిష్ట ప్లాస్టిసిటీతో వనస్పతి ఉత్పత్తులను పొందేందుకు, ఎమల్షన్ మొత్తం నెట్వర్క్ నిర్మాణాన్ని ఏర్పరుచుకునే ముందు, నెట్వర్క్ నిర్మాణాన్ని యాంత్రిక మార్గాల ద్వారా విచ్ఛిన్నం చేయాలి, తద్వారా గట్టిపడటం తగ్గించే ప్రభావాన్ని సాధించవచ్చు. పిసుకుట మరియు గట్టిపడటం ప్రధానంగా పిన్ రోటర్ యంత్రంలో నిర్వహిస్తారు.

యూనిట్ A (ఓటేటర్) వాస్తవానికి స్క్రాపర్ కూలింగ్ పరికరం. అధిక పీడన పంపు ద్వారా ఎమల్షన్ క్లోజ్డ్ యూనిట్ A (ఓటేటర్) లోకి నడపబడుతుంది. పదార్థం శీతలీకరణ సిలిండర్ మరియు తిరిగే షాఫ్ట్ మధ్య ఛానెల్ గుండా వెళుతుంది మరియు శీతలీకరణ మాధ్యమం చల్లార్చడం ద్వారా పదార్థ ఉష్ణోగ్రత వేగంగా పడిపోతుంది. షాఫ్ట్ యొక్క ఉపరితలంపై రెండు వరుసల స్క్రాపర్లు అమర్చబడి ఉంటాయి. ఓటేటర్ లోపలి ఉపరితలంపై ఏర్పడిన స్ఫటికాలు కొత్త శీతలీకరణ ఉపరితలాన్ని ఎల్లప్పుడూ బహిర్గతం చేయడానికి మరియు సమర్థవంతమైన ఉష్ణ బదిలీని నిర్వహించడానికి హై-స్పీడ్ రొటేటింగ్ స్క్రాపర్ ద్వారా స్క్రాప్ చేయబడతాయి. స్క్రాపర్ చర్య కింద ఎమల్షన్ చెదరగొట్టవచ్చు. పదార్థం యూనిట్ A (వోటేటర్) గుండా వెళుతున్నప్పుడు, ఉష్ణోగ్రత 10-20 డిగ్రీలకు పడిపోతుంది, ఇది చమురు ద్రవీభవన స్థానం కంటే తక్కువగా ఉంటుంది. చమురు స్ఫటికీకరించడం ప్రారంభించినప్పటికీ, అది ఇంకా ఘన స్థితిని ఏర్పరచలేదు. ఈ సమయంలో, ఎమల్షన్ శీతలీకరణ స్థితిలో ఉంటుంది మరియు ఇది మందపాటి ద్రవంగా ఉంటుంది.

యూనిట్ A (ఓటేటర్) యొక్క భ్రమణ అక్షం బోలుగా ఉంటుంది. ఆపరేషన్ సమయంలో, 50-60 డిగ్రీల వేడి నీటిని భ్రమణ అక్షం మధ్యలో పోస్తారు, ఇది స్ఫటికీకరణను నిరోధించడానికి మరియు అక్షం మీద నయమవుతుంది మరియు అడ్డంకిని కలిగిస్తుంది.

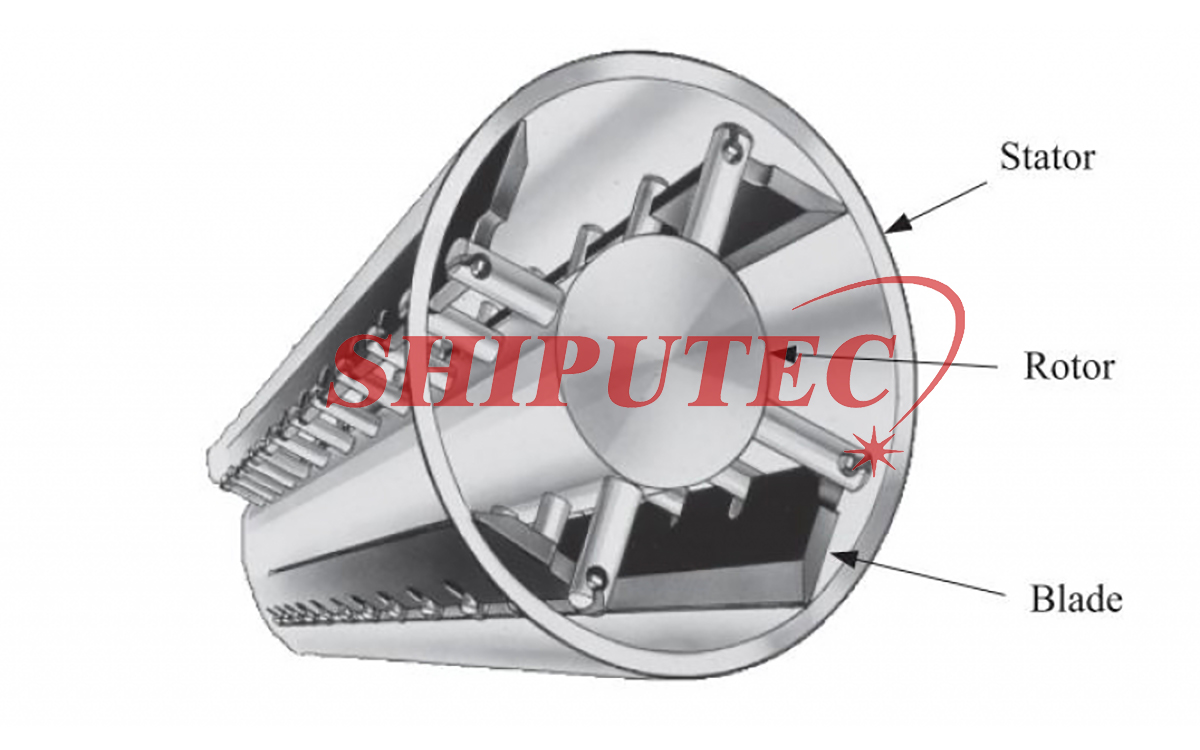

యూనిట్ C (పిన్ రోటర్ మెషిన్) అనేది పై చిత్రంలో చూపిన విధంగా, పిసికి కలుపు మరియు గట్టిపడే పరికరం. భ్రమణ షాఫ్ట్లో రెండు వరుసల మెటల్ బోల్ట్లు వ్యవస్థాపించబడ్డాయి మరియు సిలిండర్ లోపలి గోడపై స్థిర మెటల్ బోల్ట్ల వరుసను ఏర్పాటు చేస్తారు, ఇవి షాఫ్ట్లోని మెటల్ బోల్ట్లతో అస్థిరంగా ఉంటాయి మరియు ఒకదానికొకటి తాకవు. షాఫ్ట్ అధిక వేగంతో తిరుగుతున్నప్పుడు, షాఫ్ట్లోని మెటల్ బోల్ట్లు స్థిర మెటల్ బోల్ట్ల గ్యాప్ను దాటిపోతాయి మరియు పదార్థం పూర్తిగా పిండి చేయబడుతుంది. ఈ చర్యలో, ఇది స్ఫటికాల పెరుగుదలను ప్రోత్సహిస్తుంది, క్రిస్టల్ నెట్వర్క్ నిర్మాణాన్ని నాశనం చేస్తుంది, నిరంతరాయమైన స్ఫటికాలను ఏర్పరుస్తుంది, స్థిరత్వాన్ని తగ్గిస్తుంది మరియు ప్లాస్టిసిటీని పెంచుతుంది.

యూనిట్ C (పిన్ రోటర్ మెషిన్) సూపర్ కోల్డ్ నైట్లో మాత్రమే బలమైన కండరముల పిసుకుట ప్రభావాన్ని ప్లే చేస్తుంది, కాబట్టి దీనికి వేడి సంరక్షణ మాత్రమే అవసరం మరియు శీతలీకరణ అవసరం లేదు. స్ఫటికీకరణ వేడి విడుదలైనందున (సుమారు 50KCAL/KG), మరియు పిసికి కలుపుట ఘర్షణ ద్వారా ఉత్పన్నమయ్యే వేడి, యూనిట్ C (పిన్ రోటర్ మెక్జైన్) యొక్క ఉత్సర్గ ఉష్ణోగ్రత ఫీడ్ ఉష్ణోగ్రత కంటే ఎక్కువగా ఉంటుంది. ఈ సమయంలో, స్ఫటికీకరణ దాదాపు 70% పూర్తయింది, కానీ ఇది ఇప్పటికీ మృదువైనది. తుది ఉత్పత్తి ఎక్స్ట్రాషన్ వాల్వ్ ద్వారా విడుదల చేయబడుతుంది మరియు ఒక నిర్దిష్ట సమయం తర్వాత అది కష్టం అవుతుంది.

సి యూనిట్ (పిన్ రోటర్ మెషిన్) నుండి వనస్పతి పంపిన తర్వాత, దానిని నిర్దిష్ట ఉష్ణోగ్రత వద్ద వేడి చేయడం అవసరం. సాధారణంగా, ఉత్పత్తి 48 గంటలకు పైగా ద్రవీభవన స్థానం కంటే 10 డిగ్రీల ఉష్ణోగ్రత వద్ద ఉంచబడుతుంది. ఈ చికిత్సను పండించడం అంటారు. వండిన ఉత్పత్తిని నేరుగా ఫుడ్ ప్రాసెసింగ్ ప్లాంట్కు పంపవచ్చు.